Convoyeur à vis Fabricant

-

Convoyeur à vis de granules de nourriture LS

Cette machine peut transmettre de nombreux matériaux différents, comme la poudre sèche, comme la poudre de café, la farine de blé, les co... -

Machine de convoyeur à vis d'épices en acier inoxydable LS

Applications: Transmettre des poudres sèches comme le café, la farine et les condiments -

Machine de convoyeur à vis à épices personnalisée LS

Cette machine à convoyeur à vis d'épices peut transporter de nombreux matériaux différents, comme la poudre sèche, comme la poudre d...

Cette machine peut transmettre de nombreux matériaux différents, comme la poudre sèche, comme la poudre de café, la farine de blé, les condiments et s'adapte également à quelques petits lots. En combinant avec la machine d'emballage de notre entreprise, nous pouvons présenter votre situation de traçage avec le matériau ci-dessus. Il peut également être utilisé séparément. La machine entière est en acier inoxydable de 304 à l'exception du moteur.

À propos de nous

Honneur

-

Honneur

Honneur -

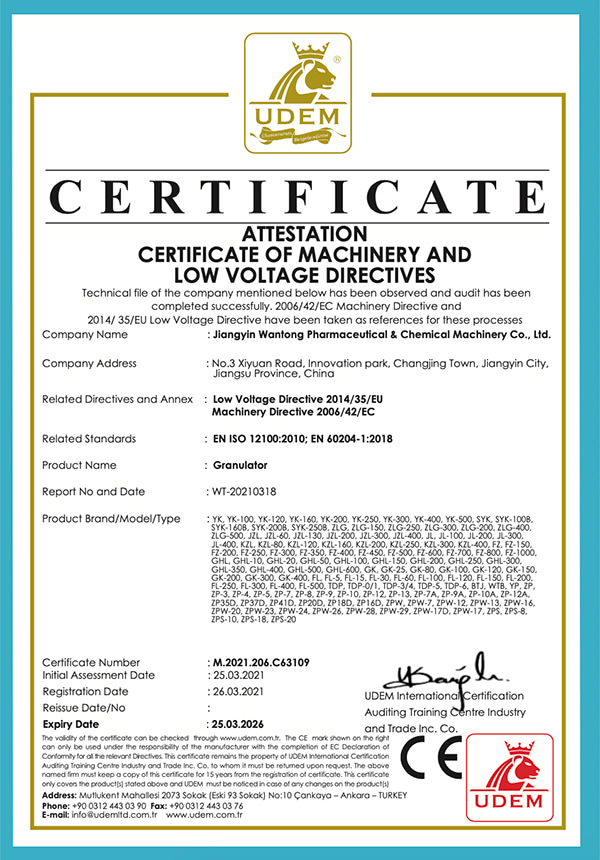

CE

CE

Nouvelles

-

Actualités de l'industrie 2026-01-06

Introduction aux broyeurs à épices Broyeurs pour épices sont des équipements essentiels ...

Voir plus -

Actualités de l'industrie 2026-01-04

Introduction aux méthodes de séchage industriel Le séchage est un processus critique dans la f...

Voir plus -

Actualités de l'industrie 2025-12-23

Introduction à Mélangeurs à double cône Les mélangeurs à double cône sont des mélangeurs...

Voir plus -

Actualités de l'industrie 2025-12-18

Introduction à Machines à broyer les épices Les broyeurs à épices sont des outils essent...

Voir plus

Expansion des connaissances de l'industrie

Comment un convoyeur à vis gère-t-il les applications de transport inclinées ou verticales?

Les convoyeurs à vis sont polyvalentes et peuvent être adaptées pour gérer les applications de transport inclinées ou verticales. Voici comment ils gèrent ces types de tâches de transmission:

CONVEILLE CONCRIPÉE:

Conception de la tarière: Le convoyeur à vis peut être conçu avec une tarière de vol qui a des vols (les structures en forme de ruban le long de la vis) pour transporter le matériau sur la pente.

Réglage de la tangage: la hauteur (la distance d'un fil à l'autre) de la vis peut être ajustée pour optimiser la transmission du matériau en place. Un pas plus élevé peut aider à soulever le matériau plus efficacement.

Vols hélicoïdaux: Les vols peuvent être conçus pour avoir une forme hélicoïdale qui s'enroule autour de la vis, offrant un chemin en spirale continu pour que le matériau monte sur la pente.

Transport vertical:

Conception de vis: pour les applications verticales, le convoyeur à vis est souvent conçu avec un vol profond continu qui fournit un chemin lisse et fermé pour que le matériau augmente verticalement.

Prise en charge et contrevenant: des supports et un contreventement supplémentaires peuvent être nécessaires pour assurer l'intégrité structurelle du convoyeur lorsqu'il est en position verticale.

Contrôle du débit de matériau: Des mécanismes spéciaux peuvent être utilisés pour contrôler l'écoulement du matériau dans le convoyeur à vis verticale pour éviter les déversements ou le reflux.

Joints et joints: les joints et les joints peuvent être utilisés pour créer un joint entre le creux et la vis, empêchant le matériau de fuir, en particulier dans les applications verticales.

Systèmes d'entraînement:

Exigences d'énergie: Le transport incliné et vertical nécessite plus d'énergie pour surmonter la gravité, de sorte que le système d'entraînement est conçu pour fournir un couple suffisant.

Boîtes de vitesses: Une boîte de vitesses peut être utilisée pour augmenter la sortie du couple à la vis, ce qui lui permet de gérer la charge accrue de transmission inclinée ou verticale.

Manipulation des matériaux:

Frottement et cohésion: les propriétés du matériau transmis, telles que son angle de repos, de frottement et de cohésion, sont considérées comme garantissant que le convoyeur à vis peut gérer efficacement le matériau à une pente ou verticalement.

Zone de chargement: La conception de la zone de chargement est essentielle pour assurer une transition en douceur du matériau sur la vis et pour empêcher le matériau de déborder.

Conception de creux:

Forme du creux: Le creux (le tube ou le boîtier qui entoure la vis) peut être conçu avec une forme et un angle spécifiques pour guider efficacement le matériau le long de la pente ou verticalement.

Diamètre: Le diamètre de l'auge peut être ajusté pour correspondre aux exigences de l'application de transport verticale ou inclinée.

Systèmes de sécurité et de contrôle:

Arrêt d'urgence: Les mécanismes d'arrêt d'urgence sont importants, en particulier dans la transmission verticale, pour arrêter rapidement le convoyeur en cas de confiture ou d'autres problèmes.

Systèmes de surveillance: les capteurs et les systèmes de surveillance peuvent être utilisés pour suivre le flux de matériau et détecter toutes les anomalies qui pourraient indiquer un problème.