Emballage en poudre Fabricant

-

Machine à remplir en poudre de thé semi-automatique

La machine à remplir peut remplir divers matériaux en poudre, y compris le sel, les épices, la poudre de thé, le piment, le sucre, etc. -

Machine d'emballage de remplissage de poudre de nourriture 500g

Cette machine d'emballage de poudre alimentaire est largement utilisée pour emballer tous les produits de granules lâches et non coh... -

Machine d'emballage d'emballage en poudre alimentaire automatique complète

Pesée automatique, formage de sacs, garniture, scellage, coupe et imprime du numéro de lot Conception complète des marques sur l'... -

Machine de remplissage d'épices à demi-sel

La machine à remplissage d'épices à moitié auto est principalement utilisée pour l'emballage quantitatif de matériaux poudreux ... -

Machine d'emballage de remplissage de poudre de 1 kg

Cette machine de remplissage de poudre de 1 kg est une machine d'emballage de type automatique. Il peut pondérer, la fabrication de ...

À propos de nous

Honneur

-

Honneur

Honneur -

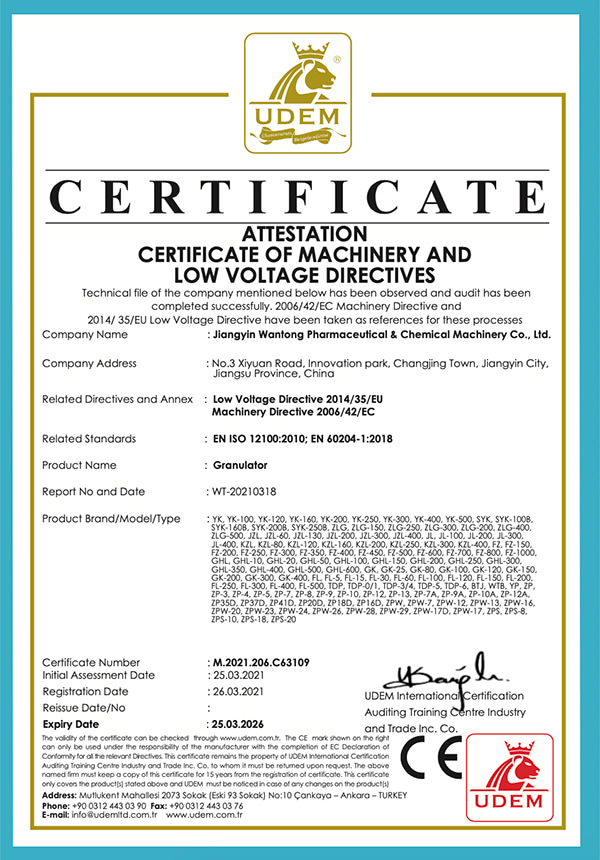

CE

CE

Nouvelles

-

Actualités de l'industrie 2026-01-06

Introduction aux broyeurs à épices Broyeurs pour épices sont des équipements essentiels ...

Voir plus -

Actualités de l'industrie 2026-01-04

Introduction aux méthodes de séchage industriel Le séchage est un processus critique dans la f...

Voir plus -

Actualités de l'industrie 2025-12-23

Introduction à Mélangeurs à double cône Les mélangeurs à double cône sont des mélangeurs...

Voir plus -

Actualités de l'industrie 2025-12-18

Introduction à Machines à broyer les épices Les broyeurs à épices sont des outils essent...

Voir plus

Expansion des connaissances de l'industrie

Comment assurer un débit uniforme de poudre dans la machine d'emballage en poudre?

Assurer un débit uniforme de poudre dans une machine d'emballage en poudre est crucial pour obtenir des résultats d'emballage précis et cohérents. Voici quelques méthodes pour y parvenir:

Conditionnement de la poudre: conditionnement de la poudre avant l'emballage peut aider à améliorer ses propriétés d'écoulement. Cela peut impliquer des processus tels que le tamisage, la dés-agglomération ou le séchage pour garantir que la poudre est fluide et dépourvue de touffes ou de grumeaux.

Stockage approprié: le stockage approprié de la poudre avant son entrée dans la machine d'emballage est essentiel. La poudre doit être stockée dans des environnements secs et contrôlés pour prévenir l'absorption ou la tasse d'humidité, ce qui peut affecter la fluidité.

Conception optimisée de la trémie: la conception de la trémie joue un rôle essentiel dans la promotion d'un flux uniforme de poudre dans la machine d'emballage. Les trémies doivent être conçues avec des surfaces intérieures lisses et des angles appropriés pour faciliter l'écoulement de la poudre sans provoquer de raccrochage ou de blocages.

Vibration ou agitation: L'incorporation de mécanismes de vibration ou d'agitation dans la trémie ou le système d'alimentation peut aider à desserrer la poudre compactée et favoriser un débit uniforme. Les mangeoires ou les agitateurs vibratoires peuvent être utilisés pour secouer doucement la poudre et empêcher le pontage ou le rat-rat.

Taux d'alimentation cohérent: le maintien d'un taux d'alimentation cohérent dans la machine d'emballage est essentiel pour atteindre un débit uniforme. Des mangeoires ou des systèmes de dosage correctement calibrés doivent être utilisés pour s'assurer que la poudre est livrée à la machine d'emballage à un rythme stable et contrôlé.

Contrôle du débit d'air: Un contrôle approprié du débit d'air dans la machine d'emballage peut également influencer le débit de poudre. L'air excessif peut perturber l'écoulement de la poudre, conduisant à une garniture erratique et à l'emballage. Le réglage des paramètres du débit d'air et l'utilisation de couteaux d'air ou de rideaux d'air peuvent aider à stabiliser le débit de poudre.

Surveillance et réglage en temps réel: la mise en œuvre de capteurs ou de systèmes de surveillance dans la machine d'emballage pour détecter les variations du débit de poudre peut permettre des ajustements en temps réel pour optimiser le débit. Cela peut impliquer d'ajuster les vitesses de l'alimentation, l'intensité des vibrations ou les paramètres de débit d'air au besoin pour maintenir un débit uniforme.

En mettant en œuvre ces méthodes, les fabricants peuvent assurer un débit cohérent et uniforme de poudre dans machines d'emballage en poudre , conduisant à des résultats d'emballage précis et de haute qualité.

Comment optimiser pour réduire la quantité de matériaux d'emballage utilisés dans les machines d'emballage en poudre?

Pour optimiser et réduire la quantité de matériaux d'emballage utilisés dans les machines d'emballage en poudre, considérez les stratégies suivantes:

Optimisation de la conception des emballages: les conceptions d'emballage de tailleur aux exigences spécifiques du produit en poudre, assurant une utilisation minimale des matériaux tout en maintenant l'intégrité et l'attrait des produits.

Sélection des matériaux: Choisissez des matériaux d'emballage légers et respectueux de l'environnement qui offrent une protection suffisante pour le produit en poudre. Envisagez des options recyclables ou biodégradables pour minimiser l'impact environnemental.

Minimisez l'évanouissement: évitez l'écrasement excessif ou l'emballage secondaire dans la mesure du possible. Rationalisez le processus d'emballage pour éliminer les couches inutiles de matériel d'emballage.

Optimisation de niveau de remplissage: affinez le processus de remplissage pour garantir que les conteneurs d'emballage sont remplis au niveau optimal, minimisant à la fois le sur-remplissage et le sous-remplissage et la réduction des déchets de matériaux.

Systèmes d'emballage automatisés: Investissez dans des systèmes d'emballage automatisés équipés de commandes et de capteurs avancés pour mesurer et dispenser précisément la quantité de poudre requise. Les systèmes automatisés peuvent aider à minimiser les déchets matériels en réduisant l'erreur humaine et en garantissant des résultats d'emballage cohérents.

Pratiques de fabrication maigres: adoptez les principes de fabrication Lean pour identifier et éliminer les inefficacités dans le processus d'emballage. Rationaliser les flux de travail, réduire les temps de configuration et optimiser la manutention des matériaux pour minimiser les déchets et maximiser la productivité.

Utilisation de matériaux d'emballage préformés: Envisagez d'utiliser des matériaux d'emballage préformés, tels que des sachets ou des conteneurs pré-fabriqués, pour réduire la quantité de matériaux utilisés dans le processus d'emballage. Les matériaux pré-formés peuvent être adaptés pour s'adapter aux dimensions exactes du produit, minimisant les déchets de matériaux en excès.

Méthodes d'étanchéité optimisées: Choisissez des méthodes d'étanchéité qui nécessitent une utilisation minimale des matériaux tout en maintenant l'intégrité du package. Utilisez des technologies d'étanchéité avancées, telles que la scellage de chaleur ou l'étanchéité à ultrasons, pour créer des phoques sécurisés sans chevauchement excessif en matière de matériaux.

Implémentation de matériaux recyclables ou biodégradables: explorez l'utilisation de matériaux d'emballage recyclables ou biodégradables pour minimiser l'impact environnemental. Recherchez des matériaux innovants qui offrent des solutions d'emballage durables sans compromettre la qualité ou la sécurité des produits.

Mise en œuvre de ces stratégies d'optimisation, les fabricants peuvent réduire la quantité de matériaux d'emballage utilisés dans machines d'emballage en poudre , entraînant des économies de coûts, des avantages environnementaux et une efficacité globale des processus.