Introduction : Le cheval de bataille polyvalent de la réduction de taille

Dans le vaste paysage des équipements de transfoumation industrielle, peu de machines rivalisent avec les polyvalence robuste et impoutance fondamentale du broyeur à marteaux. En tant que technologie fondamentale pour réduction de la taille des particules dans d'innombrables industries, les broyeurs à marteaux transforment les matériaux solides en vrac en granulés uniformes et utilisables grâce à un processus mécanique simple mais très efficace. De la production d'aliments agricoles et du traitement des poudres pharmaceutiques aux opérations de recyclage et à la préparation des minéraux, ces machines robustes servent de concasseurs primaires ou secondaires capable de manipuler une extraordinaire variété de matériaux. Ce guide complet examine les principes opérationnels, les variantes de conception, les applications clés et les critères de sélection des broyeurs à marteaux, fournissant aux ingénieurs, aux directeurs d'usine et aux professionnels de la transformation les connaissances essentielles pour optimiser leurs opérations de réduction de taille.

Principe de fonctionnement fondamental : comment Broyeurs à marteaux Travail

À la base, un broyeur à marteaux fonctionne sur le principe de fracture de particules par impact . Le processus de réduction de taille suit une séquence systématique :

-

Apport de matière : Le matériau d'alimentation est introduit dans la chambre de broyage via un mécanisme d'alimentation contrôlé (trémie alimentée par gravité, alimentateur volumétrique ou convoyeur à vis).

-

Impact des particules : Rotation rapide marteaux (pièces métalliques rectangulaires, réversibles ou pivotantes) fixées à un support central rotor frapper les particules entrantes avec une énergie cinétique substantielle.

-

Fracture des particules : L'impact brise les matériaux fragiles le long des lignes de fracture naturelles ou cisaille et déchire les substances fibreuses.

-

Réduction secondaire : Les particules sont encore réduites lorsqu'elles sont projetées contre la chambre. doublures d'usure intérieures et collide with other particles.

-

Classement des tailles : Le matériau réduit continue ce processus jusqu'à ce qu'il soit suffisamment petit pour passer à travers un écran perforé (ou grille) qui entoure une partie de la chambre de broyage, déterminant la taille maximale finale des particules.

-

Décharge : Les matériaux calibrés passant à travers le tamis sont déchargés, généralement par gravité ou par transport pneumatique, pour être collectés ou passer à l'étape de traitement suivante.

Ceci fraisage à percussion continu et à grete vitesse Ce processus rend les broyeurs à marteaux exceptionnellement efficaces pour une large gamme de matériaux, en particulier ceux qui sont friables, abrasifs ou fibreux.

Composants de base et variantes de conception

Les performances et l'adéquation à l'application d'un broyeur à marteaux sont déterminées par sa configuration de conception spécifique.

1. Composants mécaniques clés

-

Assemblage du rotor : Le cœur de la machine. Un arbre en acier robuste monté sur de grands roulements, transportant plusieurs disques rotors sur lequel les marteaux sont montés. La vitesse du rotor (généralement entre 1 800 et 3 600 tr/min) est une variable critique.

-

Marteaux : Les éléments actifs de réduction de taille. Les conceptions incluent :

-

Marteaux fixes (rigides) : Boulonné directement au rotor, offrant une résistance maximale pour les matériaux les plus résistants.

-

Marteaux oscillants : Pivoté sur des broches, leur permettant de pivoter vers l'extérieur lors de leur rotation. Cette conception absorbe les chocs des objets incassables, offrant ainsi une protection contre les dommages.

-

Marteaux réversibles : Peut être retourné pour utiliser un deuxième bord tranchant, doublant ainsi la durée de vie avant qu'un remplacement ou un affûtage ne soit nécessaire.

-

-

Chambre de broyage et revêtements : Le boîtier fermé où se produit la réduction de taille. Il est équipé de remplaçables plaques d'usure or doublures (souvent en acier AR400 ou en manganèse) pour protéger le boîtier de l'usure abrasive.

-

Écran (grille) : Le dispositif de dimensionnement. Des tamis dotés de perforations circulaires ou fendues de taille précise encerclent 180 à 300 degrés du rotor. Le Le diamètre du trou de tamis contrôle directement la taille maximale des particules du produit déversé.

-

Mécanisme d'alimentation : Peut être Alimentation par le haut, par le bas ou sur le côté en fonction de l'application et des caractéristiques du matériau.

-

Système d'entraînement : Se compose généralement d'un moteur électrique connecté via Courroies trapézoïdales et poulies à l'arbre du rotor. Cela permet un certain ajustement de la vitesse en changeant la taille des poulies.

2. Principales configurations de conception

-

Broyeurs à décharge par gravité : La conception la plus simple. Le matériau réduit tombe à travers le tamis par gravité. Idéal pour le meulage fin de matériaux légers et non abrasifs.

-

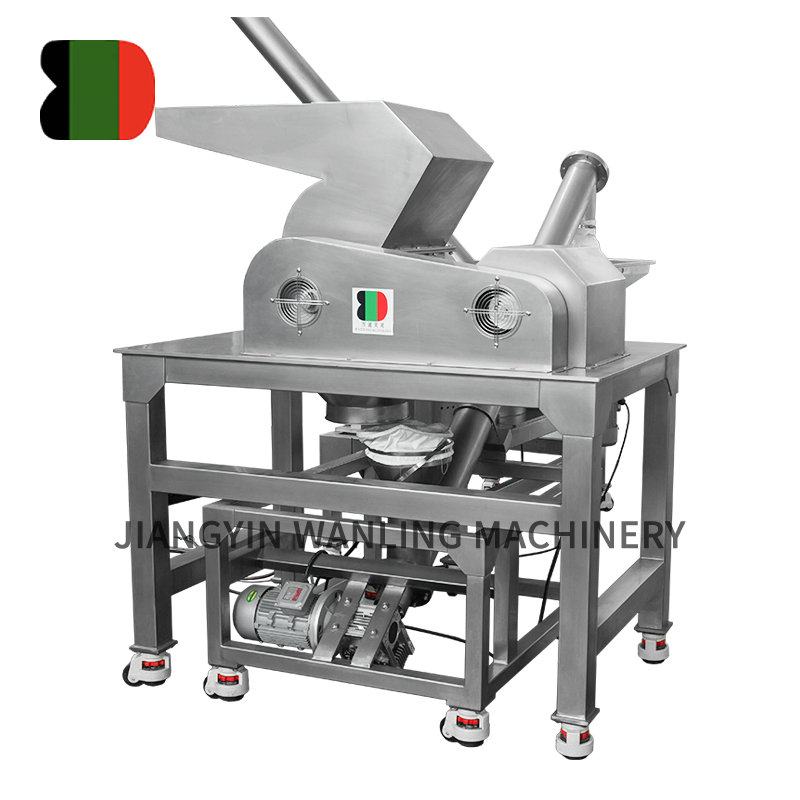

Broyeurs à décharge pneumatique : Intègre un puissant ventilateur d'aspiration d'air à la sortie. Cela crée une pression négative dans la chambre, améliorant le débit, refroidissant le produit et améliorant l'efficacité du tamis, en particulier pour le broyage fin (<100 microns).

-

Broyeurs à tamis à cercle complet : Dispose d'un tamis à 300 degrés, maximisant la surface du tamis pour un diamètre de rotor donné. Cette configuration augmente considérablement le débit pour les applications impliquant un broyage fin ou le broyage de matériaux fibreux comme les copeaux de bois ou la biomasse. La grande zone d'écran empêche le colmatage.

-

Échelle industrielle ou de laboratoire : Les broyeurs industriels sont des unités robustes et de grande puissance pour un fonctionnement continu. Les broyeurs à l'échelle du laboratoire sont des unités de paillasse utilisées pour le développement de produits, les tests de faisabilité et la production en petits lots.

Applications industrielles primaires et traitement des matériaux

Les broyeurs à marteaux sont omniprésents en raison de leur adaptabilité. Les principaux secteurs d'application comprennent :

-

Agriculture et production d’aliments pour animaux : Le plus grand domaine d'application. Utilisé pour le broyage céréales (maïs, blé, soja) , des tourteaux d'oléagineux et des ingrédients fibreux pour créer une alimentation animale uniforme. La capacité de contrôler la taille des particules est essentielle à la digestion des animaux et à la qualité des granulés alimentaires.

-

Traitement de la biomasse et des biocarburants : Indispensable pour réduction de la taille des copeaux de bois, des résidus agricoles (paille, balle) et des cultures énergétiques dédiées avant la granulation ou le briquetage. Les broyeurs à tamis à cercle complet sont la norme ici.

-

Transformation des aliments : Utilisé pour moudre des épices, du sucre, des légumes secs et des poudres alimentaires où la conception sanitaire (souvent avec une construction en acier inoxydable) est primordiale.

-

Industries pharmaceutiques et chimiques : Pour le broyage fin d'ingrédients pharmaceutiques actifs (API) et de poudres chimiques. Les conceptions se concentrent sur le confinement, la nettoyabilité et le contrôle précis de la taille des particules, souvent avec des pointes de marteau et des tamis spécialisés.

-

Recyclage et traitement des déchets : Crucial pour déchiquetage des déchets électroniques (e-déchets) , déchets solides municipaux , les plastiques et les métaux pour la séparation et la récupération en aval. Il s’agit souvent de broyeurs à marteaux robustes « déchiqueteurs » ou « de porc ».

-

Minéraux et exploitation minière : Utilisé pour broyer et pulvériser le charbon, le calcaire, le gypse et d’autres minéraux modérément abrasifs.

Broyeur à marteaux par rapport aux autres technologies de réduction de taille

Choisir le bon broyeur nécessite de comprendre les alternatives. Voici comment les broyeurs à marteaux se comparent :

| Équipement | Mécanisme | Idéal pour | Limites / Pas idéal pour |

|---|---|---|---|

| Broyeur à marteaux | Impact/attrition (Marteaux à grande vitesse) | Matériaux friables polyvalents , matériaux fibreux, granulats. Large gamme de granulométries (de grossière à fine). | Matériaux très abrasifs (forte usure), matériaux sensibles à la chaleur (peut générer de la chaleur), matériaux très durs (>Mohs 5). |

| Concasseur à mâchoires | Compression (Plaques à mâchoires fixes et mobiles) | Concassage primaire de matériaux très durs et abrasifs (roche, minerai). Grande réduction de la taille des aliments. | Produit un produit relativement grossier avec de nombreuses fines. Pas pour le broyage fin final. |

| Broyeur à boulets/tiges | Impact et attrition (Médias culbutants) | Broyage fin/ultra-fin humide ou sec de minerais, céramiques, peintures. Produit très fin et uniforme. | Consommation d'énergie élevée. Processus lent. Pas pour les matériaux fibreux. |

| Moulin à broches | Impact (Broches stationnaires et rotatives) | Broyage fin de matériaux plus doux et non abrasifs (aliments, produits chimiques). Génération de chaleur réduite. | Ne peut pas gérer des aliments de grande taille ou des matériaux fibreux/filandreux. |

| Broyeur à couteaux / broyeur | Cisaillement / Coupe (Couteaux rotatifs) | Matériaux fibreux, résistants et filandreux (pneus, plastiques, bois, déchets municipaux). Produit un produit déchiqueté ressemblant à des flocons. | Pas pour la production de poudres fines ou de matériaux friables. |

Guide de sélection critique : choisir le bon broyeur à marteaux

La sélection et le dimensionnement d'un broyeur à marteaux nécessitent une analyse détaillée des objectifs en matière de matériaux et de processus.

1. Caractérisation des matériaux (l’étape la plus importante) :

-

Dureté et abrasivité : Mesuré par Échelle de Mohs ou indice d'abrasion. Les matériaux très abrasifs (comme le sable siliceux) useront rapidement les marteaux et les tamis, nécessitant des alliages durcis spécialisés et augmentant les coûts d'exploitation.

-

Friabilité : La facilité avec laquelle le matériau se fracture lors de l'impact. Les matériaux friables (grains, charbon) sont idéaux pour le broyage à marteaux.

-

Teneur en humidité : Une humidité élevée (> 15 %) peut entraîner un colmatage du tamis et une réduction du débit. Peut nécessiter une assistance à l'air chaud ou une étape de pré-séchage.

-

Taille des particules initiale et cible (F80 et P80) : La taille de l'alimentation et la taille du produit souhaitée déterminent le rapport de réduction et required energy input.

-

Sensibilité à la chaleur et aux explosions : Certains matériaux (aliments, produits chimiques) se dégradent avec la chaleur ou sont explosables (poussières). Peut nécessiter un broyeur doté de fonctions de refroidissement ou d'une construction antidéflagrante (NFPA/ATEX).

2. Performances et spécifications opérationnelles :

-

Capacité requise (débit) : Exprimé en tonnes par heure (TPH) ou en kilogrammes par heure (kg/h). Il s’agit du principal facteur déterminant la taille de la machine et la puissance du moteur.

-

Puissance (ch/kW) : Directement lié à la capacité et au taux de réduction. Une sous-alimentation d'un broyeur entraîne de mauvaises performances et un colmatage. Une règle de base est de 1 à 10 HP par TPH, en fonction du matériau et de la finesse.

-

Vitesse du rotor : Des vitesses plus élevées (3 000 tr/min) génèrent plus d'impacts pour un broyage plus fin. Des vitesses inférieures (1 800 tr/min) offrent un couple plus élevé pour le meulage grossier ou les matériaux durs.

-

Zone d'écran et taille du trou : Une plus grande surface d’écran augmente la capacité. Le le diamètre du trou du tamis doit être 1,5 à 2 fois plus petit que la taille de particule finale souhaitée en raison de la forme elliptique des particules sortantes.

3. Construction et caractéristiques spéciales :

-

Matériau de construction : L'acier au carbone est standard. Acier inoxydable 304 ou 316 est requis pour les applications alimentaires, pharmaceutiques ou corrosives.

-

Sécurité et accès : Rechercher Portes d'accès moustiquaires à 360 degrés pour un changement et un entretien faciles de l'écran. Les moulins auraient dû verrouillages de sécurité qui coupe le courant lorsque les portes sont ouvertes.

-

Confinement de la poussière : Conceptions entièrement scellées avec entrées/sorties à brides sont nécessaires pour un fonctionnement sans poussière et une intégration avec les systèmes de dépoussiérage.

Meilleures pratiques d’exploitation, de maintenance et de sécurité

Un bon fonctionnement garantit l’efficacité, la longévité et la sécurité de l’opérateur.

-

Séquence de démarrage : Démarrez toujours le moulin vide et under the ampérage à pleine charge du moteur (FLA) . Commencez à alimenter le matériau seulement une fois que le rotor a atteint sa pleine vitesse de fonctionnement.

-

Optimisation : La finesse du produit est contrôlée par : 1) Taille de l'écran, 2) Vitesse de la pointe du marteau, 3) Vitesse d'avance. Un tamis plus fin, une vitesse plus élevée ou une vitesse d'alimentation plus lente produisent un produit plus fin.

-

Calendrier de maintenance préventive :

-

Quotidiennement : Recherchez des vibrations ou des bruits inhabituels. Inspectez l’usure des marteaux.

-

Hebdomadaire : Vérifiez la tension de la courroie d’entraînement et l’intégrité du tamis pour déceler des trous ou des obstructions.

-

Au besoin : Faire pivoter ou remplacer les marteaux lorsque le bord d'attaque est usé (généralement après 200 à 1 000 heures, selon le matériau). Remplacez ou faites toujours pivoter les marteaux par jeux complets pour maintenir l'équilibre du rotor.

-

Périodiquement : Remplacez les doublures d'usure et les sections de tamis. Vérifiez et lubrifiez les roulements selon les spécifications du fabricant.

-

-

Protocoles de sécurité critiques :

-

N'ouvrez jamais les portes d'inspection lorsque le rotor est en mouvement.

-

Utiliser verrouillage/étiquetage (LOTO) procédures pour tout entretien.

-

Assurer une garde appropriée est en place pour toutes les pièces rotatives et les systèmes d’entraînement.

-

Soyez vigilant pour contamination par des métaux ferreux dans le matériau d'alimentation (métal clos), ce qui peut provoquer de graves étincelles et des dommages. Utiliser séparateurs magnétiques or détecteurs de métaux dans la ligne d'alimentation.

-

L'avenir de la technologie des broyeurs à marteaux

L'innovation continue d'améliorer l'efficacité, la durabilité et le contrôle.

-

Matériaux et revêtements avancés : Utilisation de superpositions de carbure de tungstène et composites céramiques sur les pointes et les revêtements des marteaux pour prolonger la durée de vie dans les applications abrasives de 300 à 500 %.

-

Surveillance intelligente et industrie 4.0 : Intégration de capteurs de vibrations, caméras thermiques et moniteurs de consommation électrique pour prévoir les besoins de maintenance (maintenance prédictive), optimiser les débits d'alimentation en temps réel et prévenir les pannes catastrophiques.

-

Optimisation de la conception via CFD : La dynamique des fluides computationnelle est utilisée pour modéliser le flux d'air et de particules dans la chambre de broyage, conduisant à des conceptions qui améliorent l'efficacité, réduisent les turbulences et réduisent la consommation d'énergie par tonne de produit.

-

Ingénierie de réduction du bruit : Conceptions de chambres améliorées, matériaux insonorisants et enceintes pour répondre aux réglementations plus strictes en matière de bruit sur le lieu de travail.

Conclusion : le moteur indispensable de la réduction des particules

Le broyeur à marteaux témoigne d’une ingénierie efficace et pratique. Son principe simple et basé sur l'impact, lorsqu'il est exécuté dans une machine robuste et bien conçue, résout un défi industriel fondamental dans un ensemble d'industries d'une diversité à couper le souffle. Toutefois, une mise en œuvre réussie dépend d'une processus de sélection délibéré qui correspond soigneusement aux paramètres de conception de l'usine— vitesse du rotor, configuration du marteau, surface du tamis et puissance -au spécifique caractéristiques physiques de la matière première et the spécifications du produit souhaité .

En comprenant les principes fondamentaux décrits dans ce guide, les ingénieurs et les opérateurs peuvent aller au-delà du traitement du broyeur à marteaux comme une boîte noire. Au lieu de cela, ils peuvent l'exploiter comme un outil réglable, l'optimisant pour un débit maximal, un coût d'usure minimal et une qualité de produit constante. De la transformation des aliments que nous consommons et des médicaments dont nous dépendons au recyclage des matériaux de la vie moderne et à la production de biocarburants durables, le broyeur à marteaux reste un outil indispensable et évolutif au cœur de l'industrie mondiale.