Le sucre est l’un des édulcorants les plus consommés au monde et sa production implique une série complexe d’étapes qui transforment les matières agricoles brutes en sucre raffiné utilisé dans les ménages et les industries. UN moulin à sucre est l'installation où cette transformation a lieu, et la compréhension de ses principaux processus révèle à la fois la sophistication technique et opérationnelle derrière la production de sucre.

Réception et préparation des matières premières

Le processus commence par le collecte de matières premières , principalement canne à sucre ou betterave sucrière , selon les régions. A leur arrivée à la sucrerie, ces matières subissent un contrôle et une première préparation :

- Nettoyage: La saleté, les feuilles et autres corps étrangers sont retirés des récoltes.

- Lavage: L'eau est utilisée pour laver soigneusement les matières premières, réduisant ainsi les contaminants qui pourraient affecter la qualité du jus.

- Couper ou hacher : La canne à sucre est coupée en petits morceaux ou la betterave sucrière est tranchée en fines lanières pour faciliter une extraction efficace du jus.

Cette étape garantit que la matière première est propre, uniforme et prête pour le processus d'extraction.

Extraction de jus

La prochaine étape est extraire le jus sucré à partir de la matière première préparée :

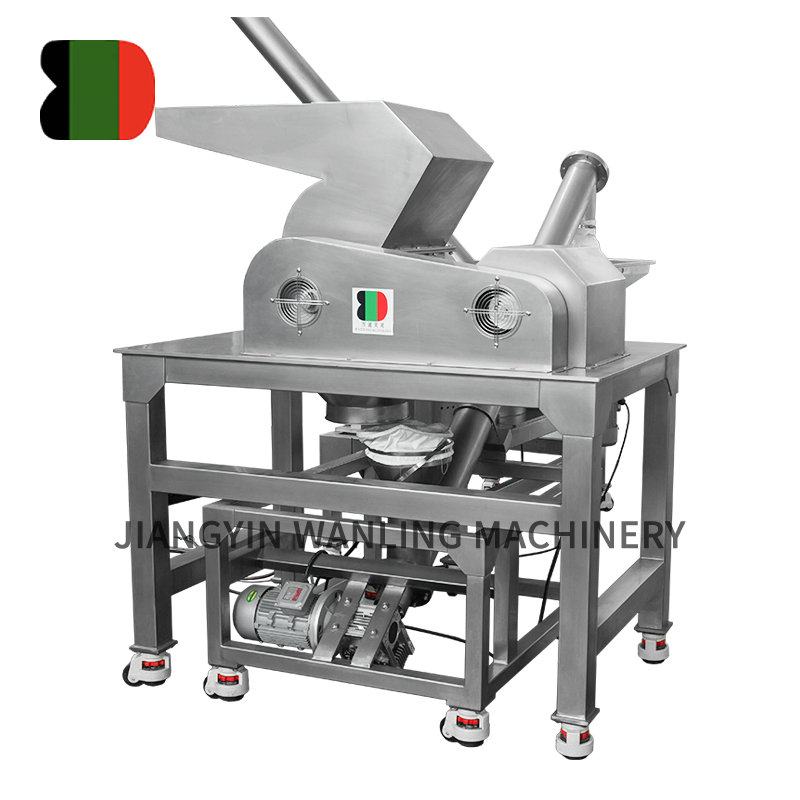

- Concassage ou broyage : La canne à sucre passe à travers une série de rouleaux ou de moulins lourds qui écrasent les tiges et libèrent le jus. Plusieurs étapes de broyage maximisent la récupération du sucre.

- Diffusion (pour la betterave sucrière) : Les lanières de betterave tranchées sont trempées dans de l'eau chaude, permettant au sucre de se diffuser hors de la matière végétale dans le liquide.

Le liquide obtenu contient une forte concentration de sucre ainsi que de l’eau, des fibres et d’autres composés solubles.

Clarification et purification

Le jus brut contient des impuretés telles que des particules de terre, des résidus végétaux et des composés organiques qui doivent être éliminés avant la cristallisation :

- Traitement à la chaux : De la chaux ou d'autres agents alcalins sont ajoutés pour neutraliser les acides et précipiter les impuretés.

- Chauffage et décantation : Le jus est chauffé et laissé décanter, ce qui provoque la formation de sédiments de particules insolubles.

- Filtration: Le jus passe à travers des filtres pour éliminer les solides restants, produisant un liquide plus clair appelé jus fin .

Cette étape de clarification est essentielle pour obtenir un sucre raffiné de haute qualité.

Évaporation

Une fois clarifié, le jus contient encore une grande quantité d’eau. Évaporation sert à concentrer la solution sucrée :

- Le jus est chauffé dans des évaporateurs multi-effets pour éliminer progressivement l'eau.

- Le processus augmente la concentration de sucre pour former un sirop épais appelé masse cuite .

En contrôlant soigneusement la température et la concentration, le moulin garantit un rendement maximal en sucre sans dégrader le produit.

Cristallisation

Cristallisation is the stage where sugar begins to take solid form:

- Le sirop concentré est ensemencé de petits cristaux de sucre, favorisant la formation de cristaux plus gros.

- Les cristalliseurs ou les cuves sous vide sont souvent utilisés pour contrôler la température, la concentration et l'agitation.

- Le résultat est un mélange de cristaux de sucre et du sirop restant, appelé masse cuite .

Cette étape transforme le sucre liquide en cristaux solides prêts à être séparés.

Centrifugation et séchage

Après cristallisation, les cristaux de sucre sont séparés du liquide restant (mélasse) :

- Centrifugation : La masse cuite est filée dans une centrifugeuse pour séparer les cristaux de sucre de la mélasse.

- Lavage et séchage : Les cristaux sont lavés pour éliminer le sirop résiduel et séchés à l'air chaud, ce qui donne sucre brut .

La mélasse collectée à partir de cette étape peut être transformée ou utilisée dans l’alimentation animale, la fermentation et d’autres industries.

Raffinage

Le sucre brut contient souvent des colorants résiduels et des impuretés mineures. Raffinage améliore la pureté et l’aspect du sucre :

- Affinité : Les cristaux de sucre sont mélangés à une solution de sirop pour éliminer les impuretés de surface.

- Fusion et Filtration : Le sucre est dissous et filtré sur du charbon actif ou des résines échangeuses d'ions pour éliminer la couleur.

- Cristallisation and Drying: Le sirop purifié est à nouveau cristallisé, produisant sucre blanc raffiné , qui est ensuite séché et conditionné pour la vente.

Gestion des sous-produits et des déchets

Les sucreries gèrent également plusieurs sous-produits :

- Bagasse : Les résidus fibreux de la canne à sucre sont souvent utilisés comme biocarburant pour produire de l'électricité ou comme matière première pour la production de papier.

- Mélasse : Utilisé dans fermentation , l'alimentation animale ou comme édulcorant industriel.

- Boue pressée ou pulpe de betterave : Peut être appliqué comme engrais ou un amendement du sol.

Une gestion efficace des sous-produits est essentielle pour la durabilité économique et environnementale d’une sucrerie.

Conclusion

Le processus primaire d'une sucrerie transforme la canne à sucre brute ou la betterave sucrière en sucre raffiné à travers plusieurs étapes bien coordonnées : préparation des matières premières, extraction du jus, clarification, évaporation, cristallisation, centrifugation, séchage et raffinage . Chaque étape est conçue pour maximiser le rendement en sucre, garantir la qualité et gérer efficacement les sous-produits. Les moulins à sucre modernes combinent procédés mécaniques, thermiques et chimiques avec automatisation pour produire du sucre constant et de haute qualité tout en minimisant l'impact environnemental.