Revêtement Fabricant

-

Machine de traitement du revêtement de chocolat BTJ

Il est spécialement utilisé pour les pilules et comprimés de revêtement de sucre dans les lignes de pharmacie, de denrées alimentaires et... -

Btj en acier inoxydable arachide noix d'amande

Il est spécialement utilisé pour les pilules et comprimés de revêtement de sucre dans les lignes de pharmacie, de denrées alimentaires et... -

Machine de revêtement multi-fonctions multi-fonctions BTJ

La machine à revêtement des noix est spécialement utilisée pour enduire des pilules et des comprimés dans les lignes de pharmacie, de den...

Cette machine à revêtement est principalement utilisée dans les pilules de l'industrie pharmaceutique, la production de comprimés enrobés de sucre, il peut également être utilisé dans les aliments, l'industrie légère, l'industrie chimique, les matériaux sphériques ou granulaires, le mélange et l'éclairage. Par exemple: polissage au chocolat, enveloppez les arachides, le sucre, les épices, la fabrication de boules de riz, etc.

La machine est principalement utilisée dans l'industrie pharmaceutique dans la pilule, des comprimés de production de revêtement de sucre, peut également être utilisé pour les aliments, l'industrie légère, l'industrie chimique dans les matériaux sphériques ou granulaires, le roulement, le mélange et l'éclairage.

À propos de nous

Honneur

-

Honneur

Honneur -

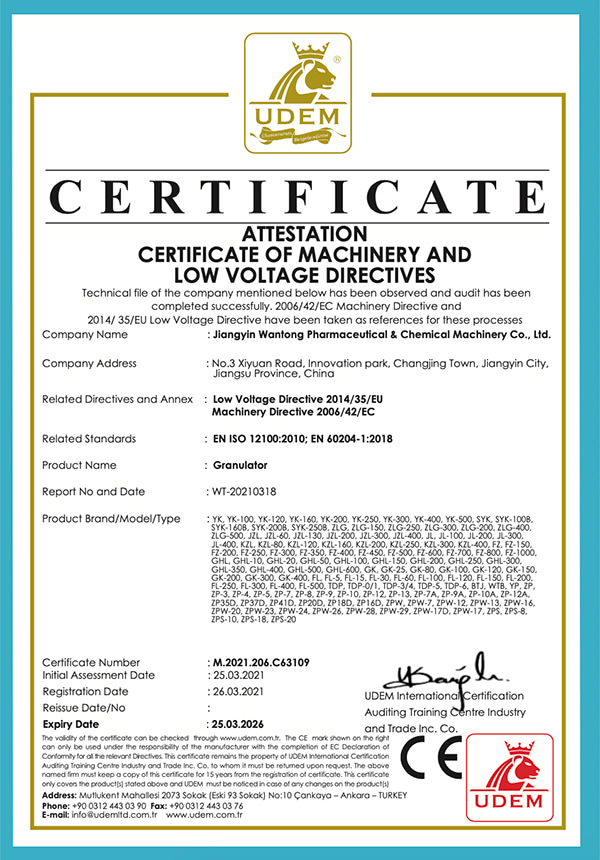

CE

CE

Nouvelles

-

Actualités de l'industrie 2026-01-06

Introduction aux broyeurs à épices Broyeurs pour épices sont des équipements essentiels ...

Voir plus -

Actualités de l'industrie 2026-01-04

Introduction aux méthodes de séchage industriel Le séchage est un processus critique dans la f...

Voir plus -

Actualités de l'industrie 2025-12-23

Introduction à Mélangeurs à double cône Les mélangeurs à double cône sont des mélangeurs...

Voir plus -

Actualités de l'industrie 2025-12-18

Introduction à Machines à broyer les épices Les broyeurs à épices sont des outils essent...

Voir plus

Expansion des connaissances de l'industrie

Y a-t-il quelques conseils pour économiser du temps et des ressources de la machine à revêtement?

Voici quelques conseils pour gagner du temps et des ressources lorsque vous utilisez des machines à revêtement:

Optimiser les paramètres du processus: affinez les paramètres de la machine de revêtement tels que la vitesse de revêtement, la température et la pression pour obtenir les résultats de revêtement souhaités tout en minimisant le gaspillage de matériaux et d'énergie.

Maintenance de routine: mettez en œuvre un calendrier de maintenance régulière pour le revêtement pour garantir des performances optimales et empêcher les temps d'arrêt inattendus. Cela comprend les composants de nettoyage, de lubrification et d'inspection pour l'usure.

Entretien préventif: résoudre de manière proactive les problèmes potentiels avant de dégénérer en effectuant des tâches de maintenance préventives telles que le remplacement des pièces usées, les équipements d'étalonnage et la vérification des fuites ou des blocages.

Formation et éducation: fournir une formation complète aux opérateurs de machines sur les procédures de fonctionnement appropriées, les techniques de dépannage et les pratiques de maintenance. Les opérateurs bien formés peuvent identifier et résoudre rapidement les problèmes, réduisant les temps d'arrêt et les déchets de matériaux.

Gestion des matériaux: Gérer efficacement les matériaux de revêtement en mesurant et en surveillant avec précision la consommation, en minimisant les déversements et en surutilisation. Implémentez les systèmes de gestion des stocks pour suivre l'utilisation des matériaux et réorganiser les fournitures en temps opportun pour éviter les retards.

Contrôle de la qualité: Mettez en œuvre des mesures de contrôle de la qualité robustes pour garantir une qualité de revêtement cohérente et minimiser les retouches. Effectuez des inspections et des tests réguliers pour identifier les défauts au début du processus, en empêchant le gaspillage des matériaux et du temps.

Rationaliser le flux de travail: analyser et rationaliser le flux de travail du processus de revêtement pour minimiser le temps d'inactivité et maximiser l'utilisation de la machine. Optimiser le débit, la disposition et le séquençage des matériaux pour éliminer les goulots d'étranglement et réduire les temps d'attente.

Investissez dans l'automatisation: envisagez d'investir dans des technologies d'automatisation telles que les systèmes de revêtement robotiques ou les contrôles programmables pour améliorer l'efficacité, la précision et la répétabilité du processus de revêtement. L'automatisation peut réduire les exigences de main-d'œuvre manuelles et augmenter le débit.

Efficacité énergétique: mettre en œuvre des mesures d'économie d'énergie telles que l'utilisation d'équipements économes en énergie, l'optimisation des systèmes de chauffage et de refroidissement et la minimisation du temps de la machine inactive. Tenez compte des sources d'énergie renouvelables ou des systèmes de récupération d'énergie pour réduire la consommation et les coûts d'énergie.

Amélioration continue: favoriser une culture d'amélioration continue en encourageant les commentaires des opérateurs, en surveillant les indicateurs de performance clés et en mettant en œuvre des améliorations de processus en fonction de l'analyse des données. Examiner et mettre à jour régulièrement les procédures pour intégrer les meilleures pratiques et innovations.

Comment évaluer la qualité du revêtement produit par la machine à revêtement?

Évaluer la qualité du revêtement produit par un revêtement est crucial pour s'assurer qu'il répond aux normes et spécifications souhaitées. Voici quelques méthodes couramment utilisées pour évaluer la qualité du revêtement:

Inspection visuelle: effectuer une inspection visuelle de la surface revêtue pour évaluer son apparence, son uniformité et son douceur. Recherchez des défauts tels que des stries, des bulles, des trous d'épingle ou une couverture inégale qui peut indiquer des problèmes avec le processus de revêtement.

Mesure de l'épaisseur: Utilisez des outils de mesure d'épaisseur tels que les micromètres, les étriers ou les jauges d'épaisseur de revêtement pour mesurer l'épaisseur de la couche de revêtement. Comparez l'épaisseur mesurée à l'épaisseur cible spécifiée dans les exigences de revêtement pour assurer la conformité.

Test d'adhésion: effectuez des tests d'adhésion pour évaluer la résistance à la liaison entre le revêtement et le substrat. Des méthodes telles que les tests d'adhésion croisée ou de retrait peuvent évaluer la qualité d'adhésion en déterminant la résistance du revêtement au détachement ou au pelage.

Mesure de rugosité de surface: mesurez la rugosité de surface de la surface revêtue à l'aide de profilomètres ou de testeurs de rugosité de surface. Évaluez si la rugosité de surface répond aux exigences spécifiées, car une rugosité excessive peut affecter les performances ou l'esthétique du revêtement.

Mesure brillante: utilisez des compteurs de brillance pour mesurer le brillant ou le brillance de la surface revêtue. Comparez les valeurs de brillance mesurées aux niveaux de brillance cibles spécifiés dans les exigences de revêtement pour garantir la cohérence et l'uniformité.

Mesure des couleurs: utilisez des colorimètres ou des spectrophotomètres pour mesurer la couleur de la surface revêtue. Comparez les valeurs de couleur mesurées aux normes de couleur cible pour assurer la précision et la cohérence des couleurs entre les lots.

Test de durabilité: soumettre la surface revêtue à des tests de durabilité tels que la résistance à l'abrasion, la résistance aux rayures, la résistance chimique ou les tests de résistance à la corrosion. Évaluez la performance du revêtement dans des conditions simulées ou réelles pour évaluer sa durabilité et sa fiabilité à long terme.

Test d'intégrité du film: effectuer des tests d'intégrité du film pour vérifier les défauts tels que les fissures, la délamination, les cloques ou les pelage dans le film de revêtement. Des méthodes telles que des tests de bande ou des tests de frottement de solvant peuvent évaluer l'intégrité et la robustesse de la couche de revêtement.

Examen microscopique: utilisez des techniques de microscopie telles que la microscopie optique ou la microscopie électronique pour examiner la structure de revêtement et la morphologie au niveau microscopique. Identifiez tous les défauts, contaminants ou irrégularités qui peuvent affecter la qualité du revêtement.

Commentaires des clients: recherchez les commentaires des utilisateurs finaux ou des clients concernant leur satisfaction à l'égard des produits enduits. Considérez des facteurs tels que l'apparence, les performances, la durabilité et la fiabilité pour évaluer la satisfaction globale du client à l'égard de la qualité du revêtement.

En utilisant ces méthodes d'évaluation, les fabricants peuvent évaluer en profondeur la qualité du revêtement produit par la machine à revêtement et identifier tous les domaines d'amélioration pour assurer des performances de revêtement cohérentes et fiables.