1. Impact de la forme du matériau sur la granulation

Matériaux de forme irrégulière

Caractéristiques: Les matériaux irréguliers ont souvent des surfaces, des angles et des bords inégaux. Ces matériaux sont plus difficiles à couper de manière cohérente et peuvent avoir un débit imprévisible à travers le granulatrice . Les exemples incluent des restes en plastique râpés, des déchets mixtes ou certains agrégats.

Impact sur la granulation:

Coupe incohérente: des formes irrégulières peuvent entraîner des tailles de granules non uniformes car le matériau ne se nourrit pas du granulateur de manière prévisible. Le granulateur peut avoir du mal à saisir ou à couper le matériau uniformément.

Problèmes d'alimentation: Les matériaux de forme irrégulière peuvent provoquer des blocages ou des incohérences d'alimentation, surtout si le matériau a un degré élevé de variation de taille ou de forme.

Consommation d'énergie plus élevée: L'énergie nécessaire pour réduire les matériaux de forme irrégulière peut être plus élevée en raison de la distribution inégale des matériaux dans la chambre de coupe, entraînant une usure supplémentaire sur les lames et une augmentation des coûts opérationnels.

Matériaux sphériques

Caractéristiques: Les matériaux sphériques sont de forme ronde et uniforme, comme certains pastilles, de petites boules ou des granules sphériques. Ils ont tendance à avoir des surfaces lisses qui roulent facilement.

Impact sur la granulation:

Écoulement facile: les matériaux sphériques ont tendance à s'écouler en douceur à travers la trémie d'alimentation et dans le granulateur, réduisant le risque de blocages ou de colmatage.

Coupe efficace: La forme uniforme des matériaux sphériques les rend plus faciles à saisir et à couper, conduisant à des granules plus cohérents et uniformes.

Moins d'usure sur les lames: Étant donné que les matériaux sphériques ne présentent pas des angles ou des bords pointus, ils ont tendance à provoquer moins d'usure sur les lames de coupe et le maille d'écran.

Matériaux fibreux

Caractéristiques: Les matériaux fibreux, comme le papier, les textiles, la matière végétale ou le caoutchouc, ont de longues structures de filetage ou flexibles. Ces matériaux sont résistants à être coupés uniformément et peuvent facilement s'emmêler ou s'enrouler autour des lames.

Impact sur la granulation:

Mauvaise efficacité de coupe: les matériaux fibreux sont souvent difficiles à couper en petits morceaux car les fibres ont tendance à s'étirer ou à s'enrouler autour des lames de coupe. Cela peut réduire l'efficacité du granulateur et peut entraîner du colmatage.

Usure élevée: les fibres peuvent provoquer une usure sur les lames, en particulier s'ils s'enroulent autour du rotor, conduisant potentiellement à un entretien ou à des remplacements de lame fréquents.

Problèmes d'alimentation: les matériaux fibreux peuvent provoquer des incohérences d'alimentation en raison de leur tendance à s'emmêler et à bloquer le système d'alimentation.

2. Configuration du granulateur pour différentes formes de matériau

Les granulateurs peuvent être configurés ou adaptés de plusieurs manières pour gérer efficacement différentes formes de matériau, garantissant une taille de particules, un débit et une usure minimales cohérents sur la machine. Voici quelques options de configuration:

Pour les matériaux de forme irrégulière

Vitesse du rotor réglable: Pour les matériaux irréguliers, il est souvent nécessaire d'ajuster la vitesse du rotor pour permettre au granulateur de mieux saisir et briser le matériau. Les vitesses de rotor plus lentes peuvent aider à éviter de surcharger la machine, tandis que les vitesses plus élevées peuvent être utiles pour couper à travers un matériau plus épais ou plus dur.

Couteaux personnalisables: l'utilisation de couteaux multi-angles ou décalés peut aider à améliorer l'efficacité de coupe pour les matériaux irréguliers. Cela permet au granulateur de couper les matériaux sous différents angles, augmentant la probabilité d'atteindre des granules uniformes.

Contrôle du débit d'alimentation: Une vitesse d'alimentation variable peut être utilisée pour réguler l'entrée du matériau dans le granulateur. Cela peut aider à prévenir les surcharges et à assurer un flux de matériaux plus lisse, même pour les matériaux de forme irrégulière.

Pré-décreillage: Si le matériau irrégulier est trop grand ou dur, un pré-réchauffeur ou un pré-crusseur peut être utilisé pour réduire la taille du matériau avant son entrée dans le granulateur. Cela garantit des pièces plus gérables plus faciles à traiter.

Pour les matériaux sphériques

Vitesses de rotor plus élevées: les matériaux sphériques, en raison de leur forme lisse et régulière, peuvent être traités plus efficacement à des vitesses de rotor plus élevées. Cela permet au granulateur de décomposer rapidement le matériau en taille de particules souhaitée avec une perte d'énergie minimale.

Piètement d'écran plus petit: Pour maintenir une taille de particules cohérente, les granulateurs traitant des matériaux sphériques peuvent utiliser des mailles d'écran plus petites. Cela garantit que les granules sont uniformes et de la bonne taille, car le matériau passe à travers l'écran après la coupe.

Action de coupe moins agressive: Étant donné que les matériaux sphériques ne nécessitent pas de coupe agressive, la machine peut être configurée avec des lames émoussées ou des couteaux effilés pour briser doucement le matériau sans usure excessive sur les éléments de coupe.

Pré-traitement minimal: les matériaux sphériques ne nécessitent généralement pas de prétraitement, ce qui les rend plus faciles à gérer et à alimenter directement le granulateur.

Pour les matériaux fibreux

Vitesses de rotor plus lentes: Les vitesses de rotor plus lentes peuvent aider à réduire le risque de s'entregager des fibres autour des lames et de permettre une coupe plus contrôlée des matériaux fibreux.

Les lames lourdes ou contre-rotantes: les granulators avec des lames contre-rotants ou des couteaux lourds spécialisés sont mieux équipés pour faire face aux matériaux fibreux. Ces lames aident à cisaillement plus efficacement les fibres et à les empêcher de s'enrouler autour du rotor.

Moteur à torque élevé: Un moteur à torque élevé avec des réglages de vitesse variable peut être utilisé pour garantir que le granulateur peut gérer la résistance élevée à partir de matériaux fibreux sans bloquer ou provoquer des surcharges.

Vibrations ou mangeoires oscillantes: Pour les matériaux fibreux, l'incorporation de mangeoires vibrantes ou oscillantes peut aider à maintenir le matériau en douceur dans le granulateur, empêchant le colmatage et l'empellage.

Mesh d'écran avec des ouvertures plus grandes: les matériaux fibreux peuvent nécessiter des ouvertures d'écran plus grandes pour permettre aux fibres de passer sans obstruer le maillage. Cela garantit un flux plus fluide et moins de l'accumulation de matériaux à l'intérieur de la machine.

Configurations générales pour tous les types de matériaux

Matériaux d'écran plus difficiles: Pour les matériaux abrasifs, tels que des matériaux irréguliers ou fibreux, des écrans plus durs et résistants à l'usure peuvent être nécessaires pour empêcher l'usure et prolonger la durée de vie du granulateur.

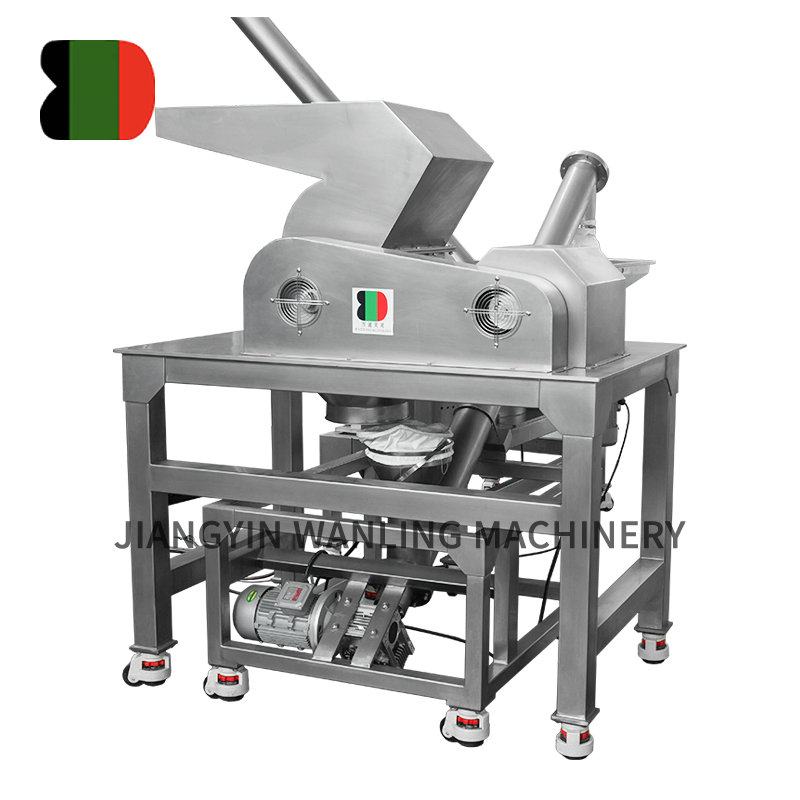

Système de soufflerie ou d'aspirateur: L'ajout d'un ventilateur ou d'un système d'aspirateur au granulateur peut aider à éliminer les particules plus légères ou la poussière de la chambre de coupe, assurant un meilleur flux de matériau et empêcher le colmatage.

Pré-décreanchement pour les matériaux grands ou mélangés: si les matériaux sont grands, durs ou constitués de formes mixtes, l'utilisation d'une étape de pré-chute peut garantir que le granulateur n'est que des matériaux gérables, réduisant la contrainte sur les lames et le rotor.